2016年是纺织工业踏上“十三五”新征程的开局之年,也是迈进纺织科技强国之路的关键一年。在这一年,《纺织工业发展规划(2016 — 2020年)》和《纺织工业“十三五”科技进步纲要》相继发布,明确了“十三五”期间我国纺织工业科技进步的主要目标、任务和主攻方向。

当前,伴随着化工、机械、电子、现代材料、生命科学等相关产业的发展,全球科技创新呈现一系列新的发展态势,新型纤维材料、高技术纺织品、高端装备等领域的先进技术不断涌现,极大丰富了全球纺织产业的发展资源。展望“十三五”,全行业将通过“突破六大类30项共性关键技术和重点推广100项先进适用技术”,进一步推动自主创新能力、技术装备水平和产品开发能力的整体提升,实现创新发展。

(一)纤维材料高新技术

材料科学的变革和进步往往会带动其他行业和领域随之发生颠覆性的创新。就纺织纤维材料而言,今后发展重点主要体现在 3 个方面:

一是满足航天、国防、安全防护等高端领域需求的高性能碳纤维、对位芳纶等,以及聚苯硫醚纤维、玄武岩纤维、聚四氟乙烯纤维、聚酰亚胺纤维等应用于防护、防化、能源领域的高性能纤维和复合材料;

二是开发替代石油资源的新型生物基纤维材料,推进海洋生物基纤维产业化,实现原料的多元化,攻克新型纤维素纤维原料和新型纤维素纤维制备技术的开发;

三是大力发展各种差别化、功能性纤维,发展高效率、低能耗、柔性化、自动化和信息化技术及装备,满足个性化、时尚化和功能化的纺织终端产品消费需求。

(二)先进纺织品加工技术

发展先进的纺织、染整技术,将显著提高纺织产品的生产效率,扩大产品品种,提升产品品质。纺纱领域,研究环锭细纱优质高效高速技术,掌握全数控高速大牵伸细纱机技术,重点突破喷气涡流纺纱、聚纤纺等新型环锭纺纱关键技术;针织领域,研究全成形针织、高性能纤维特种针织等技术及装备,开发轻薄针织面料及差别化功能性针织产品;染整领域突破高保形易护理、热湿舒适、多功能防护等先进染整及功能纺织品加工技术,利用仿生、纳米及有机/无机杂化等技术开发生化毒剂阻隔、抗菌、防辐射等多功能防护纺织品。

(三)绿色制造技术

当前,世界经济正处于深度调整中,资源环境压力在逐渐加大,全球范围内环保相关的贸易协定、产业政策和法律法规的影响力在不断提升。未来,纺织工业将从建设生态文明新高度推动行业节能减排,发展低碳、绿色、循环纺织经济以推动行业转型升级。纺织工业各个环节的先进节能装备和节能技术,将不断提升全行业的节能水平。“十三五”期间,行业将突破一批关键共性技术,发展低能耗、低水耗、低污染物排放的生态染整加工技术,建立物理法、化学法兼济的废旧聚酯纤维高效连续再生纤维关键技术体系,扩大循环再生纤维产品应用范围到服装、家纺和产业用等领域。

(四)高性能产业用纺织品加工关键技术

产业用纺织品技术含量高、应用范围广、市场潜力大,是战略性新材料的组成部分,是全球纺织领域竞相发展的重点。“十三五”时期是我国产业用纺织品行业快速增长和向中高端升级的关键阶段,技术创新和消费升级为产业用纺织品行业创造了新的发展空间。未来,产业用纺织品织造、非织造成形技术,多工艺复合技术,功能化后整理技术将是产业用纺织品加工技术的发展方向;医疗卫生、过滤与分离、安全防护、土工建筑、交通运输、航空航天等则是产业用纺织品开发及应用的重点领域。

(五)智能制造技术

《中国制造2025》提出智能制造是两化深度融合的主攻方向,纺织工业的智能制造主要包括智能化装备、智能化运营和智能化产品 3 方面内容。智能化装备主要包括粗细络联等产品自动转运系统、立体成形编织设备、印染数字化监控系统、光机电一体化缝纫系统等关键装备,实现机器代人,提高劳动生产率和实现柔性制造;智能化运营包括智能化生产和智能化管理,前者包括智能化纺纱、长丝、印染、服装和家纺示范生产线等,后者通过整合供应链、设计、生产、销售相关的全部环节,建立云工厂与实现电子商务;智能化纺织产品是传感、通讯、人工智能技术与纺织技术结合开发智能化的纺织品服装,应用于运动休闲、监测与健康护理、军事和航空航天领域。

东华大学教授

龙海如

全成形针织技术及装备

全成形(包括半成形)针织技术及装备主要涉及无缝内衣机、电脑横机和经编机。单面无缝内衣机的发展呈现高速高产,提高织物色彩清晰度的特征;而双面无缝内衣机对成圈机件进行了改进与优化,以适应编织鞋面织物的特殊要求。电脑横机研制了独立直接送纱技术,使一种类型导纱器实现所有编织模式(标准、嵌花、添纱、衬纬、衬经),除了编织鞋面织物外,还用于开发产业用成形产品。针对经编鞋材面料这一领域,双针床提花(贾卡)经编机通过压纱板前的贾卡梳形成具有立体感较强的花纹,而压纱板后的贾卡梳由于配置在地梳之前,因而其形成的花纹也能较好地表现出来。

推荐技术 —— 电脑横机的独立直接送纱技术

导纱器双向运动:由程序及伺服电机控制能进行水平和垂直独立移动;多功能:一种类型导纱器实现所有编织模式(标准、嵌花、添纱、衬纬、衬经);灵活性:反向(交换)添纱的众多选项令色彩组合几乎没有限制,对于嵌花添纱和选择性添纱,色彩组成可以在单个和多重编织区域之间变化;高效率:机头动程次数的减少和独立于机头的导纱器,编织顺序被显著优化,编织时间大大减少。

发展趋势

影响圆形纬编无缝产品生产效率和质量,以及织物结构与花型的成圈机件及运动配合优化设计;织可穿与整体服装的三维成形快速收放针及其有关机件的设计,收放针部位的结构与线圈长度的控制,全成形服装结构与花型的可编织性;提高经编无缝内衣、鞋材等产品的加工效率和质量,以及织物结构与花型的成圈机件及运动配合优化设计;成形针织服装客观与主观舒适性的测试及评价标准;全成形产业用针织产品的结构与编织技术。

姜亚明

天津工业大学纺织学院书记、教授

针织整体编织技术、高性能纤维多轴向针织技术及装备

针织轴向织物是一种自20世纪80年代中期发展起来的以针织线圈结构为绑缚组织,同时引入伸直状态衬纱的高性能织物。根据绑缚组织的不同,该织物主要分为经编轴向织物和纬编轴向织物两大类,以编链或经平组织绑缚的为经编轴向织物,而以纬平针或1+1罗纹组织绑缚的为纬编轴向织物。根据衬纱系统数量和方向的不同,该织物又分为单轴向、双轴向、双斜向、三轴向和多轴向。

针织轴向织物与传统的机织物和针织物相比,具有优异的力学性能,完全伸直状态的高性能衬纱的引入使其拉伸性能和层间剪切性能得到显著提高。在相同原料和相同面密度的条件下,针织轴向织物的拉伸强度比平纹机织物提高20%以上,而初始模量可以提高30%以上。此外,多轴向织物的面内剪切性能也显著提高。经编双斜向织物和纬编双轴向多层衬纱织物还具有非常出色的对三维曲面的可成形性能。

本领域的研究主要包括针织轴向织物织制设备的研发、织物几何结构的研究、织物的力学性能和对三维曲面的可成形性能研究、针织轴向织物增强复合材料的设计及力学性能研究、针织轴向织物增强三维薄壳体复合材料的成形及变形研究与控制、针织轴向织物及其复合材料应用领域的拓展等。

推荐技术

(1)针织轴向织物增强高性能复合材料制造技术

与传统机织复合材料相比,具有拉伸强度高、拉伸模量高、面内及层间抗剪性能好、可设计性好、抗冲击强度高等优势。

(2)三维曲面薄壳体复合材料制造技术

纬编双轴向多层衬纱织物及经编双斜向织物具有非常优异的对三维曲面的可成形性能,在增强复杂三维薄壳体新建复合材料领域具有广阔的应用空间,例如造船、C919大飞机、火箭、航空航天、武器装备、汽车轻量化等。

(3)海绵城市建设背景下的高性能排水管道制造技术

纬编双轴向圆筒形织物增强水泥复合材料在高性能排水管道研发方面具有独特的优势。该管道重量轻、抗腐蚀性好、使用寿命长、可设计性好、易于回收利用,是传统排水管道的优良替代品。

(4)高性能建筑材料

针织轴向织物通过与经编间隔织物复合,可以开发出高强、超薄(与建筑物内传统非承重墙相比)、占地面积小、隔音及特殊功能性的建筑材料,在未来建筑中具有很大的应用空间。

(5)经编土工格栅在现代农业上的应用技术

经编土工格栅在现代农业和未来农业的模块化立体种植中大有用武之地,具有高强度、耐候性、轻量化等特点。

发展趋势

针织轴向织物及其复合材料的技术发展趋势主要包括以下几个方面:

(1)织制设备的研发与改进,主要解决快速生产、大幅宽、细针距、圆筒形织物编织、混杂编织、成形编织、高厚编织等技术问题;

(2)织物几何结构研究,几何模型的建立及几何变形的预测;

(3)织物力学性能的研究,包括拉伸、弯曲、面内剪切性能的特性化研究及理论研究;

(4)织物对三维曲面的可成形性能的评价与研究,技术参数的提出、技术标准研究、成形的表征、成形预测等;

(5)针织轴向织物增强复合材料的制备技术,包括模压成形、RTM成形、空气袋压成形等;

(6)针织轴向织物增强三维薄壳体复合材料的研究,包括成形技术、力学性能研究、变形研究与预测等;

(7)针织轴向织物及其增强复合材料应用领域的拓展,建筑材料、现代农业用材料、特种材料等。

蒋高明

江南大学教授

短纤纱经编产品开发技术

《纺织工业“十二五”科技进步纲要》将短纤纱经编产品开发列为 3 项重点内容之一,在“十三五”期间,短纤纱经编产品也将继续作为重点内容深入研究,以期通过原料创新实现经编产品的升级。

对于短纤纱经编产品,国内外的经编设备生产商和从事经编产品研发的高校、科研机构与企业都投入了大量精力,来促进设备的织造性能、原料的可编织性以及产品的市场化。如德国经编机械制造商Karl Mayer(卡尔迈耶)适用于短纤纱的KS4FBZ型双面棉毛圈经编机和RD6DPLM型双针床拉毛绒拉舍尔经编机,我国上世纪70年代研制的Z303经编机,另外还有日本针对E32的HKS 3-M型经编机用水晶棉植物纤维等。通过不断研发,已实现部分短纤纱经编产品的市场化。

但因短纤纱自身强度和毛羽等问题,高成本和低效率限制了其发展。近年来随着原料生产技术和加工方法的不断进步,以及经编机械设备的不断发展,推出了适用于短纤纱的整经机,例如卡尔迈耶的ZM-SP型短纤纱直接整经机和常州市第八纺织机械有限公司的GE211型整经机,推动了短纤纱在外衣服装、内衣面料、装饰用产品和产业用产品中的应用,但仍未实现低成本的高速生产。

为了进一步研究短纤纱经编产品的开发应用,国内诸多学者对毛纱、棉纱在经编中的应用做了研究,以期通过改善短纤纱的强度和毛羽来提升生产效率,为国内短纤纱经编产品开发提供新思路。

推荐技术

(1)高强度短纤纱纺纱技术

新型紧密纺纱技术较传统环锭纺更适合于形成经编用短纤纱,可生产具备捻度适中、高断裂强度、高延伸性和低毛羽量等特点的纱线原料,并通过丝光、上蜡和烧毛等工艺进行处理,生产出符合经编生产需要的短纤纱。

(2)短纤纱整经技术

通过对整经车间温度和湿度的合理调控,减少飞花;减少纱路,保持纱线张力均匀;分纱筘间距与数量合理设置,控制毛羽量;减少主动络纱包围角,避免纱线张力突增;整经速度适当,避免过快的整经速度影响经纱张力均匀并增加经纱摩擦产生的毛羽。

(3)短纤纱经编织造技术

短纤纱经编织造技术包含匀张力织造技术、低摩擦导纱技术和在线清飞花技术,避免纱线在编织过程中张力不匀造成断纱,同时也可以有效控制飞花的产生,降低飞花对织造的不利影响。

发展趋势

当今,纺织行业劳动力成本、原料价格的提升,产品结构亟待调整,由传统低端产品向中高端产品升级已成为必然发展趋势;同时,随着消费者对服饰舒适要求的不断提升以及健康、环保型消费理念的增强,天然短纤纱织物及服装日益受到认可和青睐,未来,以短纤纱为原料的经编产品将沿着多样化、高档化与功能化的方向发展具有极为广阔的前景。

针织智能化生产管理技术

针织智能化生产管理是在针织领域实现“两化融合”的重要组成部分,同时也是企业调整管理模式、提升管理水平、提高生产效率的有力途径。国外诸多针织机械制造企业都已着眼于此,并开发出相关系统推向市场,例如:德国Stoll(斯托尔)PPS生产管理系统、日本岛精生产管理系统(ShimaProduction Report,简称SPR)、MEMMINGER-IRO(美名格-艾罗)NETWORKER织网者圆机车间管理系统和卡尔迈耶研发的基于移动互联网技术的生产管理和在线服务系统 —— 卡尔迈耶连线app等,可以实现机器用户和技术支持人员之间快速高效的信息交流。国内有江南大学率先自主开发互联网针织MES系统,以固网或移动互联网为信息传递媒介,通过大数据采集与分析,实现前道准备、织造和后整理的全工序监测,以数据分析反向指导生产管理,提高生产效率和管理精细化水平,为我国针织行业实现闭环式大数据管理提供了成功样本。互联网针织MES系统为针织企业提供完整的生产管理功能,是促进针织行业转型升级,提高针织企业国际竞争力的重要手段。

推荐技术

针织智能化生产管理关键技术包括:RFID技术、ZigBee技术、Wi-Fi技术、Web技术和大数据技术。这些技术的有机结合,使得该生产管理系统具有快速、稳定可靠、实时性强、自动化程度高等特点。

发展趋势

我国将快速进入DT时代,在工艺与品质控制环节,通过大数据采集与分析,优化生产工序和提高产品质量是未来针织生产管理发展的必然趋势。针织智能化生产管理技术的应用大大降低了生产过程的人工成本,用户的个性化需求也得到更大程度的满足。其开发应用将提高针织企业的国际竞争力,促进针织行业的转型升级,助力我国由针织大国向针织强国的迈进。

章友鹤

浙江省纺织工程学会教授级高工

紧密纺又称集聚纺,是20世纪90年代国外在环锭细纱机上改进与创新的一种新型纺纱技术。由于它在保持原环锭纱风格基础上,纱线强力提高、毛羽减少、提升了纱线的质量与档次,目前在国内外环锭纺纱领域正在积极推广应用。我国从2001年开始从引进国外紧密纺技术及设备至今已有15年,经历了 3 个发展阶段。2001 — 2005年是采用引进紧密纺技术及紧密纺细纱机阶段,全国只有68万环锭细纱机采用紧密纺技术。2005年开始国内纺机企业在消化吸收国外紧密纺制造基础上进行自主创新开发,研制出多种型式的紧密纺装置和紧密纺细纱机,并在国内纺纱企业逐步应用。从2008年起,由于国内制造紧密纺技术不断成熟,且具有较高性价比,加快了推广应用与产品开发步伐,直到2015年,全国纺纱企业已拥有紧密纺细纱机超过2 000万锭,占环锭总锭数的20%以上,成为环锭纺领域一项重大创新技术。

紧密纺技术之所以能在国内外得到快速发展,是由其工艺特征与产品特征决定的。

(1)其工艺特征是“牵伸不集束、集束不牵伸”,使牵伸中纤维无集聚作用、集聚中无牵伸作用,避免传统环锭纺在牵伸中加装集棉器而影响摩擦力界的分布和稳定。

(2)产品特征是毛羽少、强力高。降低毛羽一直是纺纱企业研究和解决的难题之一,尤其是 3 mm以上的毛羽,对后加工及最终产品影响极大。由于紧密纺技术改变了传统环锭细纱机纺纱时牵伸又集束的工艺,实现了既显著降低纱线毛羽又提高了成纱强力的目标。多年生产实践证明,采用紧密纺技术毛羽降低率为70% ~ 80%,成纱强力提高10%以上,使产品质量档次提升。

发展趋势

紧密纺纱技术在国内应用10多年来,既有一定优势也存在一定弊端,除改造投入费用较高外,主要是日常维护成本高、能源与机物料消耗大。因此降低改造与日常管理费用、节约能源与机物消耗、扩展紧密纺技术的应用领域是进一步发展紧密纺技术优势的方向。

(1)紧密纺技术与赛络纺技术结合使其技术优势充分发挥;

(2)紧密纺技术要从单一生产纯棉精梳纱向色纺纱、半精纺纱、化纤纱及多纤混纺纱开拓扩大其应用领域,发挥其减少成纱毛羽,提高强力的优势;

(3)改进紧密纺装置设计,减少能源与网格圈等机物消耗,大力降低日常维护成本,进一步扩大紧密纺技术的应用。

喷气涡流纺是日本村田(Muratec)公司在喷气纺基础上研发成功的一种最新纺纱技术,从2001年推向市场已有15年时间,经历了3 个发展阶段,从最早推出的MVS851型到2006年的MVS861型,2012年推出最新一代的MVS870型。其技术进步的主要特点如下。

(1)速度更快、单机生产效率更高。MVS851型设计速度是400 m/min,861型设计速度为450m/min,至最新推出的MVS870型设计速度为500m/min,每台设备配置纺纱器从72个→80个→96个。故 MVS870型喷气涡流纺机比MVS851型单机生产效率提高40%以上。

(2)生产纱线品种逐步增加,通过对设备的改进,从原生产粘纤纱为主,目前已能生产与棉、毛、化纤混纺多种纱线,尤其是对刚性较高的涤纶及纤维长度较短、整齐度较差的棉纤维等纺纱技术的攻克,使喷气涡流纺的应用进一步扩展。

喷气涡流纺技术与传统环锭纺比较具有多方面优势:

(1)纺纱工艺流程短,用棉条喂入直接纺纱并卷绕成筒纱,省去了环锭纺的粗纱与络筒 2 个工序;

(2)设备生产效率高,纺纱速度在400 m/min以上,是环锭纺纱的20倍,用 5 台MVS870型纺纱机,就可生产出相当于环锭纺10 000锭的生产量;

(3)自动化智能化程度高,用机器人完成接头、换筒、落纱等操作,故劳动生产率高,用工可比环锭纺纱节省 3 ~ 4 倍;

(4)因纺纱工序短,配台少,使能源与机物消耗也低于环锭纺纱;

(5)喷气涡流纺机理是包覆结构,故纱线具有较高耐磨性。

发展趋势

由于喷气涡流纺由芯纤维与外包纤维两部分组成,有30%左右芯纤维是不加捻的,使其成纱强力低于环锭纺纱,如包覆工艺不当极易产生细节等弱捻纱,影响成纱强力与条干均匀度。因此需进行以下改进:

(1)改进喷气涡流纺的包覆技术,提高成纱强力与改善条干均匀度,是喷气涡流纺发展中需重视解决的关键;

(2)要改进喷气涡流纺纱的工艺,重视对各种原料可纺性研究,扩大纺纱品种范围,尤其是要对纯棉及刚性较大纤维在纺纱中的技术研究,扩大纯棉涡流纺纱线的应用领域,缩少与环锭纺纱线的差距;

(3)要发挥好喷气涡流纺包覆结构优势,开发多品种涡流纺包芯纱,克服环锭纺生产包芯纱的各种弊端,扩大喷气涡流纺包芯纱的应用领域。

陈英

东华大学教授

||泡沫染色及整理技术

泡沫染整技术近年来的发展,主要在泡沫染色的理论研究、双面泡沫整理技术和泡沫染整设备的改进方面。

东华大学研究了活性染料泡沫染色体系的发泡性和稳定性,发泡剂和染色助剂与溶液的相互作用,以及泡沫施加方式和汽蒸固色条件对泡沫染色效果的影响;江南大学开发了一些新型涂料泡沫染色的发泡剂,但这些技术目前没有大规模应用到工业化生产中。

泡沫整理在原来单面整理基础上,通过施泡方式的设计,工艺参数研究,实现控制泡沫整理液对织物的渗透程度,研究开发了单面异性多功能整理技术,可应用于手术衣、家纺产品、汽车用产品等。国内外开发泡沫染整设备的有美国加斯顿染色机公司、德国Monforts(门富士)、荷兰Stork(s斯托克)公司、奥地利Zimmer(齐玛)公司,上海技楷机电设备公司、上海誉辉化工设备有限公司和佛山市亚诺精密机械制造有限公司。

||推荐技术

1.活性染料泡沫染色技术。以十二烷基硫酸钠、瓜尔胶与十二醇复配作为泡沫染色体系发泡剂和稳定剂,在相同染料用量下,泡沫染色的固色率和表观色深大于常规轧染,色牢度与常规轧染相当,具有推广应用价值。

2.单面异性多功能泡沫整理技术。单面整理,控制带液率,在提高正面的防污易去污性能同时反面具有较好的润湿性,再进行阻燃整理,实现双面不同功能的整理效果,且对手感影响小于涂层整理。该技术可应用于各种功能整理产品开发。

||发展趋势

泡沫染整技术具有低给液,高效率,低排放的优势,但目前对泡沫的流变性、触变性等理论研究还不成熟,给工业化生产的技术指导带来困难,因此要加强泡沫染整相关的基础理论研究,同时开发绿色环保且适应泡沫染整加工的各种助剂,提升泡沫染整设备的技术水平,实现泡沫技术在染整加工各环节中的应用。

泡沫染色将进一步完善涂料染色、活性染料染色技术,并结合泡沫染色设备的改进实现工业化推广。泡沫整理将全面研究单面可控整理、双面差异化多功能整理和三明治式多功能整理技术,根据不同的加工工艺和所用化学品正确选择发泡剂、发泡方式和施加方式,实现其他整理技术无法实现的效果,开发各类功能性的运动服装、家用纺织品(窗帘、地毯等)、汽车用面料、医用无纺布、卫生用品和工业用滤布等产品。

王济永

中国纺织工程学会染整专业委员会

高级工程师

||针织平幅染整加工技术

由于针织物具有:非常时尚(能够快速响应市场要求);高弹性(可通过织物结构进行控制);易护理;·蓬松且手感柔软;可依靠改变织物结构使其服装或凉爽或保暖等的优点。近几年随着经济的快速发展,人们生活的多样化,对针织布的需求正在快速增长,目前针织布与梭织布的耗纤维量相差无几,针织染整也已形成能和梭织染整PK的大行业。

由于针织织物结构特殊性,具有·更高的产率(比机织物高3 倍);针织物的生产成本比机织物低约50 %;更低的投资(即所谓的“家庭车间”);适合各种纤维;无需上浆;因此目前针织织物的染整加工大多为溢流机绳状间歇式加工,耗能高、耗水大、费时费工、成本高、质量低。技术含量高(弹性织物)、高附加值针织产品难以加工。迫使针织物向平幅染整连续纺发展,并取得很好经验。

||推荐技术

由于针织物的编织结构与梭织物不同,其成形差且存在较大的内应力,容易卷边和拉伸变形,因此在针织物平幅染整加工中,必须保持低张力,作用时间要尽可能短。这样就给加工设备提出更高的要求。从目前针织物前处理设备的总体技术水准上看,针织物平幅染整加工技术关键是控制织物径向张力,防止卷边和起皱。在设备控制技术已非常成熟的的今天,基本得到解决。

||发展趋势

高乐(GOLLER)公司在山东已运转三年的二条针织物平幅漂白、丝光、染色、水洗及后整理生产线生产实践证明针织物的平幅加工具有下列优点:不产生折皱;不起毛起球;减少15 %~ 20 %前处理和后加工成本(总计约10 %);不产生剖幅疵点所造成织物损伤(干态针织物比湿态针织物更易剖幅);相比溢流加工,可节约50 %的蒸汽和水的消耗;不产生磨损或擦伤;化纤的收缩易控, 高重现性;批间均匀一致;可冷轧堆染色。所以,针织物的平幅加工可在最佳的生产成本中获得更好的生产效率。更低的用水量降低了水处理量, 从而节约了水处理成本,减少了对环境的负担。

意大利米兰(ITMA)纺机展,无纺纱纬编圆机已展示,针织物平幅染整加工技术短流程、成本低、效率高、污染小的大发展的序幕已经拉开,设备自动化、信息化、数字化、智能化必将快速跟上。

付少海

江南大学教授

||喷墨印花技术

2015年,全球喷墨印花的面料达到了12亿平方米,其中欧洲4.3亿平方米,我国2.4亿平方米。以喷头横向固定排列,喷印时面料在喷头下面传送的Single-Pass数字喷墨印花机,以及圆网+数码模式的高速数字喷墨印花机实现了喷墨印花的快速生产,其印花速度几乎可与传统印花速度媲美。

喷头作为纺织品喷墨印花机的核心部件,开发稳定可靠、分辨率高的压电式喷头是喷头发展的主要趋势,目前,一些喷头的最高印花精度达到了1600dpi。

作为数码喷墨印花主要的着色剂,如活性、分散和酸性墨水已经成熟,部分品种实现了国产化,涂料墨水数码喷墨印花中的关键技术仍然未能彻底解决。高能射线处理、等离子体处理、上浆或者阳离子改性可显著降低墨水的渗化性能,提升数码喷墨印花图案的精细度和鲜艳度。

||推荐技术

纳米包覆颜料墨水中是一类由颜料表层包覆聚合物为着色剂制备的墨水,颜料表层包覆聚合物一方面可以阻碍颜料颗粒的相互靠近,固色时在颜料表面成膜,另一方面可减少墨水中乳胶粒的含量,从而避免乳胶粒破乳引起喷头堵塞和喷墨过程中断等问题。纳米乳胶墨水是以染料和乳胶粒组成着色剂,该着色剂具有通用性,且有望解决涂料墨水喷墨印花牢度差的缺陷,对省却印花织物的后整理,实现喷墨印花的清洁生产具有重要意义。

纺织品数码喷墨印花在我国仅占整个纺织品印花市场的1%,远远低于发到国家的20%,喷墨印花在我国有巨大的发展潜力。预计未来Single-Pass数字喷墨印花机和圆网+数码模式的高速数字喷墨印花机的改进和完善仍将是快速数码喷墨印花机的研究热点;满足市场个性化、小批量和快速反应的低速、高精度数码喷墨印花机,以及与之配套的前处理和后整理设备也将随着人们消费观念的变化得到提升。实现墨滴智能控制将是下一代数码喷墨印花机喷头开发的重要方向;涂料墨水喷墨印花因其对面料通用性和前后处理简单的特征仍然是未来纺织品喷墨印花最具发展潜力的喷墨墨水,随着涂料墨水喷墨印花关键技术的不断突破,涂料墨水喷墨印花将超过活性墨水,成为未来喷墨印花的主流产品。

蔡继权

传化研究院教授级高工

||环保型印染助剂的研发及生产

随着绿色生态理念的深入人心,化学品管控、印染全流程数字化在线控制、信息化管理与工艺技术迅速融合,精细化、智能化管理的普及,超滤纳滤及反渗透膜等废水处理技术的推广应用,棉织物低温漂白、高效退煮漂短流程、生物酶前处理等节能减排前处理技术的广泛应用,冷轧堆染色、小浴比染色、低盐低碱染色、炼染一浴法染色等技术的推广,喷墨印花的快速发展以及资源综合利用,我国环保印染助剂的研发与生产已经有了很好的基础。今后,我国环保印染助剂的研发与生产要向安全无毒害、清洁绿色、节能减排、多功能四个方向发展。

||推荐技术

浙江传化股份公司研发的缔合型涂料印花增稠剂TF-312产品加工的印花织物色牢度、手感和精细度达到国际同类产品的领先水平,经织鉴定整体技术水平达到国际先进。嵌段聚醚硅油织物柔软剂TF-416产品解决了无规共聚合成的氨基硅油附着效率低、粘辊、耐环境稳定性较差等缺陷,技术处于国际先进水平。多羟基酯基双季铵盐染整同浴柔软整理剂,与染料、增白剂、碱、盐、固色剂等配伍性好,工艺流程短,节能节水,在使用过程中基本不产生疵布,提高了产品合格率,降低了生产成本。

||发展趋势

① 安全无毒害:提高印染助剂环保污染检测、毒性评价及性能评价总体技术水平,完善助剂理化、毒理学和生态毒理学性质等特性数据。重视生态纺织品国际标准在我国的落实,确保印染助剂中不含禁用物质和限用物质。

② 清洁绿色:提高印染助剂的生产中有毒有害物质的限量控制技术与检测方法,重视印染助剂的生产环境与过程,重视生态纺织品标志认证,努力实现有害化学物质的零排放。

③ 节能减排:重视高效、节能、短流程、低温、可降解印染助剂的开发,重视能源、废旧纤维等资源的合理利用和回收。

④ 多功能:重视多功能氟整理剂、复合酶制剂、纺织品防霉阻燃防蛀整理剂、多功能前处理剂后整理剂、涂料印花交联剂、增深剂、增稠剂、抗紫外线抗菌整理剂、新一代柔软剂等环保印染助剂的研发及生产。

武海良

西安工程大学教授

||中低温浆纱技术

中低温浆纱技术是基于以使用中低温可溶淀粉和中低温可水溶性化学高聚物的一种新型上浆技术。调浆时调浆桶温度为中温即可。这样可以节约很多蒸汽,改善浆纱工操作环境,提高工人操作过程中的安全性,是一种很有发展前途的浆纱技术。国内已有一些纺织厂开始进行中低温浆纱的研究与应用,这项技术引起了纺织厂的极大兴趣。和国外中低温可水溶淀粉浆料相比,国内的淀粉浆料还有一定差距,淀粉浆料研究者应加强这方面的研究,缩小与国外淀粉浆料水平的差距,为推广中低温浆纱技术奠定原料基础。浆纱工作者也要不断总结中低温浆纱与高温浆纱工艺的不同点,建立起中低温浆纱工艺及操作规范。

||发展趋势

中低温浆纱技术是基于以使用中低温可溶淀粉和中低温可水溶性化学高聚物的一种新型上浆技术。调浆时调浆桶温度为中温即可。这样可以节约很多蒸汽,改善浆纱工操作环境,提高工人操作过程中的安全性,是一种很有发展前途的浆纱技术。国内已有一些纺织厂开始进行中低温浆纱的研究与应用,这项技术引起了纺织厂的极大兴趣。和国外中低温可水溶淀粉浆料相比,国内的淀粉浆料还有一定差距,淀粉浆料研究者应加强这方面的研究,缩小与国外淀粉浆料水平的差距,为推广中低温浆纱技术奠定原料基础。浆纱工作者也要不断总结中低温浆纱与高温浆纱工艺的不同点,建立起中低温浆纱工艺及操作规范。

洪海沧

上海市纺织工程学会部长、副主任

高级工程师

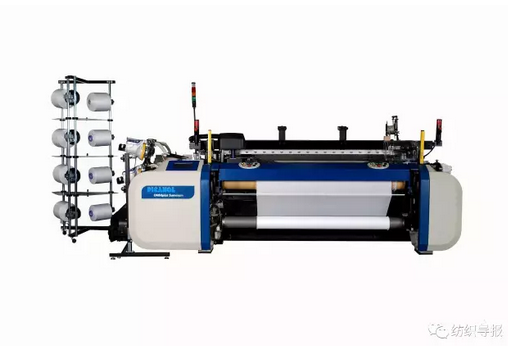

近2~3年来,国内外剑杆和喷气织机(片梭、喷水织机略)继续朝着高速、高效、智能化、产业用织物的拓展、高效节能方向发展,织机在提高产品适应性和降低成本方面,更贴近了市场,这是近年织机发展的新趋势。

国外喷气和剑杆织机的最高演示速度分别可达2015r/min和850r/min,剑杆和喷气织机的最大幅宽可达5.5~5.4m。国内剑杆和喷气织机的水平有了很大的提高,市场占有率已超越和接近了进口织机。8家高档剑杆织机厂商产品性能已接近国外同类机型水平,展示和应用车速可在620~750r/min之间,最大幅宽可达5.4m,并有一定量出口,体现了较高的性价比。17家喷气织机厂商展示车速可达1100~1460r/min,实际应用车速也能达到580~720r/min;幅宽320~460cm有18家,入纬率达2000~2400m/min。从近期展会特点看,不管剑杆还是喷气、喷水织机,包括国内和国外展机,展示车速和实际应用车速十分接近,这是渐趋“理性市场”的表现,回归织机的本意还是关键看其品种的适织性和实物质量的反映。

||发展与创新

——全新的智能化织机控制系统

从近几年国外新推出的织机控制系统看,不是原有机型电子系统的改进型或升级版,而是所有硬件、软件都重新设计,处理器性能更高、存储容量更大,突现了现代高速织机高度自动化、智能化和网络化的特点。 如比利时Picanol(必佳乐)公司最新的织机电子平台--Picanol BlueBox,配置在OMNIplus Summum-i型喷气织机上。

ITEMA(意达)集团最新的包含IPOS智能生产效率优化系统等功能的织机电子平台-- NCP,配置在最新的R9500型剑杆织机上;采用NCP织机电子平台,和关键组件RTC组成的智能化积极式控制系统,配置在A9500-p型喷气织机上,能在当纬引纬过程中即控制和优化喷气持续时间,有效地降低气耗。德国Dornier(多尼尔)公司全新的FT总线控制技术,可以实现大数据量的快速、可靠的实时传输,整个通讯结构、控制、处理和基准面都是通过FT总线实现的,这套新的控制系统实现了对关键的质量参数的精确控制与监测,优化了织机的高效性能。日本Tsudakoma(津田驹)公司i-Weave引纬控制系统配置在ZAX-9200-i型喷气织机上,把喷气织机的3个引纬要素---喷嘴、气阀、控制技术可实现在最佳状态。新的织造导航系统更是进一步集现时智能化、信息化、网络化为一体的功能,把用户的要求引领到更高层次。

——新颖高速智能化电子开口机构的创新应用

日本Toyota(丰田)公司在ITMA ASIA + CITME 2016上有3台JAT810型展机分别采用8、12、16片新颖电子开口机构(E-Shed),织制纯棉色织衬衣面料、灯芯绒裤料和高级浴巾,车速达1000r/min以上。该机构对综框的运动参数、运动顺序、开口运动规律、自动找纬等可自由设定,对上、下层经纱张力差异大的品种不受限制,产业化应用已愈趋成熟,隐含对机构的高速冷却、能耗控制等技术有了突破。机构应用显示在自动化、智能化方面的技术进步,对复杂组织的产品拓展开发及变组织织造有积极意义。Van De Wiere (范德威尔)公司的VSI-22型双层双剑杆起绒织机2014年也已有16片电子开口机构产业化应用,车速可达400r/min以上,国内已有少量引进应用;国内青岛赛特环球公司的HCO-910型喷气织机也新推出上置式(8轴)电子开口装置,车速630r/min。鉴于独立驱动的高速电子多臂开口机构已成熟应用,该机构扩大产业应用还会面临产品适用范围、配套装置、能耗、成本等方面综合指标考验。

——产业用织物的拓展

在当今调整产业结构和产品升级的重要时刻,产业用织物的拓展开发已被众多企业列为重要议题,近年来,国内外多家厂商也推出了众多型号的产业用织物织机,受到了众多关注。如:多尼尔公司2016年10月首次在我国推出最新的P2型剑杆织机织制3.2m宽,¢0.22mm×¢0.7mm PES经纬丝重型工业滤布,该机型在P1机型的基础上,重新设计了梭口、机架、卷取机构,使新机更加适应厚重、高密度大张力的工业织物织造,展机总打纬力和卷取张力达到37kN,据交流该机型最大打纬力可达到50kN。公司的AWS4/JG型喷气织机织制2.75m宽470dtex×470dtex锦纶汽车安全气蘘袋织物,配Stäubli(史陶比尔)公司带专利技术的LXL型电子提花机。PANTER(犇达)公司的Hercules型剑杆织机上可以织制经纬纱支:涤纶5000D/1×5000D/(1﹢1)(双纬织入),5.5m宽加强的土工用布,配置承载能力能达到1000kg/m的加固双后梁“JUMBO”系统。必佳乐公司OptiMax-i-P540型剑杆织机上可以织制5.2m的宽幅涤纶长丝涂层织物,采用4组打纬共轭凸轮,以满足织物的打纬要求。上海中纺机引进技术的CG-6500型系列剑杆织机,采用了史陶比尔公司织制双层筒形织物的电子提花机开口专利技术,织制锦纶420D×420D汽车安全气囊袋,速度达400r/min,产品技术含量和附加值均较高;该系列剑杆织机现已进入汽车内饰、阳光面料、碳纤维等产业用织物生产领域。此外尚有:丰田公司LWT-810型喷水织机织制高密度安全气囊织物(无需涂层),广东丰凯剑杆织机制织的1100D工业滤布、浙江万利剑杆织机制织的5.3m宽1000D灯箱广告布,浙江扬誉YYG-W/G-301- D12型片梭织机,制织幅宽7.4m土工布等,预计今后会有更多的机型进入产业用织物的织造领域。

||高效节能、降耗技术

织机上现阶段的研发应用主要是高效电机节能、喷气织机有效降低气耗两项。

——高效电机直接驱动技术的应用

高效电机直接驱动技术是织机制造步入高档系列十分重要的组成部分,除了推进织机的完全自动化、提高织机效率外,可降低能耗幅度达15%~20%,已为市场认可。现欧洲剑杆织机都已应用各种高效电机直接驱动技术,并作标准配置。国内经过近10年来的探索和研发,现时8家厂商高档剑杆织机产品均已采用高效电机直接驱动技术,并作标准配置;调速系统主要采用开关磁阻电机调速系统和永磁同步伺服电机调速系统,分别以山东日发、郑州恒天重工和广东丰凯的机型为代表,并已实现了数千台的产业化应用。上海中机、经纬愉次、浙江泰坦的剑杆织机,也分别在实施国产同步可变磁阻电机和同步伺服电机的超启动调速系统的推广应用。

喷气织机因能耗约2/3以上是气耗,对主驱动调速系统应用不如剑杆织机迫切,欧洲大部分喷气织机不作标准配置,仅作选购件;受性价比因素的限制,国产中高档次的喷气织机绝大部分未予选用。

——喷气织机降低气耗技术的突破应用

喷气织机是耗能大户,引纬中的耗气量约是总耗气量的90%。近5~6年来节气降耗技术有了突破性进展。欧洲机型主要是配置全新的智能化控制系统,在实时引纬过程中控制和优化喷气持续时间,调整主、辅喷嘴喷射时间,从而有效地降低气耗从而达到节能;体现了快速检测、高速处理、高速响应的电控技术。如意达集团的A9500-p型喷气织机采用最新的(NCP)织机电子平台,和关键的组件RTC(实时控制器)组成的智能化积极式控制系统,在当纬引纬过程中可控制和优化主、辅喷嘴喷射时间,而不需要在下一纬进行调节。必佳乐公司OMNIplus Summum-i型喷气织机在其全新的织机电子平台(BlueBox)上,采用最新的计算速度提高10倍的处理器技术,配置独特新技术成果---自适应辅喷阀驱动装置(ARVD),辅气包采用三段式结构,引纬过程中的压力分开设定,能快速调整引纬过程中辅喷嘴喷射时间,最大程度降低气耗。多尼尔公司AWS型喷气织机引入全新的FT总线技术,通过以太网实现大数据量快速、可靠的实时传输,结合新研发的节气装置EVC,可检测到纬纱到达相应的辅助喷嘴群区域,使控制系统实现了对当纬关键参数的精确控制与监测,降低耗气量。上述3家厂商并都采用了各自研发的新型单孔式辅助喷嘴。丰田公司近年在我国3次展会上推出“e-REED + 新型辅助喷嘴”优化钢筘通道内的气流技术,现同时配有不同纱线和纱支的引纬气路系统,引纬气路针对粗细不同的纱线分别设定引纬压力,以增加品种适应范围,视品种称可有15%~25%左右的降低气耗效果。该项技术的节能型钢筘(JATe-REED),其筘槽形状进行了优化,并配置了与筘槽配套的辅喷嘴,使辅喷嘴更接近筘槽,以降低辅喷压力减少空气消耗。津田驹公司的ZAX-9200-i机型电磁阀驱动辅喷嘴采用一对一形式,降低引纬时电磁阀打开时的重合度,其辅喷嘴设计为可调型模块,以更接近筘槽,降低气耗。

5~6年前,欧洲机型已采用“e-REED +新型辅助喷嘴”技术,国内也有引进,但鉴于开放式筘槽气流总有扩散,节能效应在常规纱支品种上有反映,如无配置应对粗细不同的纱线分别设定引纬压力的气路系统,对纱支两头粗支和细支品种的适应效应还待进一步探索。

1.本着“开放、协作、分享”的互联网精神,我们欢迎各方自媒体、传统媒体与机构,转载、引用染化在线的原创内容,但必须注明来源自染化在线网,否则我们将依法追究侵权责任。

2.原则上,我们同意在注明出处的前提下,各方使用染化在线的原创素材(图片、视频等)。

3.染化在线网尊重各方知识产权,保护原创作者的合法权益。如发现本站文章存在版权问题,请联系微信rhzxzjf,我们将及时核查、处理。